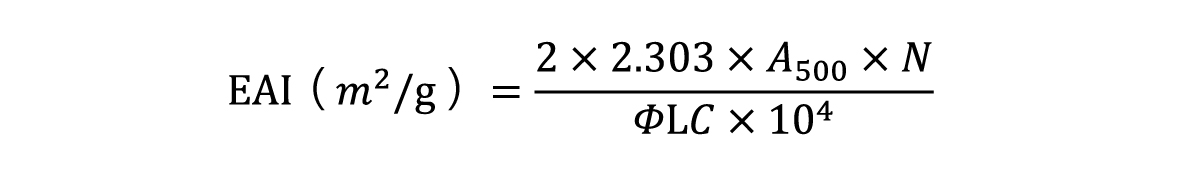

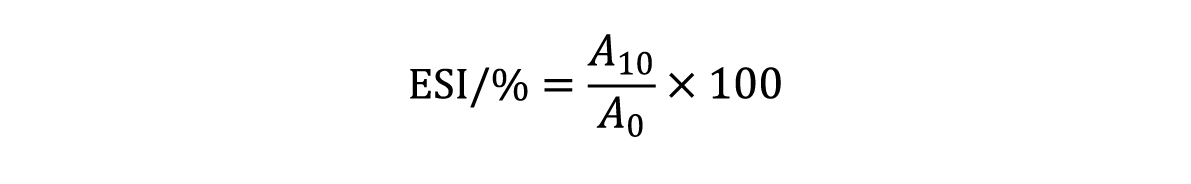

乳化稳定性用乳化稳定指数(ESI)表示,计算公式如下。  调节溶液pH值分别为7.0,反应温度为70℃,控制糖基化反应时间为90min,调控豌豆蛋白与XOS质量比分别为1︰1、2︰1、3︰1、4︰1,测定不同豌豆蛋白与XOS质量比下糖基化产物的乳化特性。调节溶液pH值分别为7.0,控制豌豆蛋白与XOS质量比为2︰1,糖基化反应时间为90min,调控反应温度分别为70、80、90、100℃,测定不同反应温度下糖基化产物的乳化特性。调节溶液pH值分别为7.0,控制豌豆蛋白与XOS质量比为2︰1,,反应温度为80℃,调控糖基化反应时间分别为30、60、90、120min,测定不同反应时间下糖基化产物的乳化特性。 在单因素试验的基础上,选择反应温度、反应时间、豌豆蛋白与XOS质量比3个因素为自变量,以产物的乳化特性为响应值设计试验,研究各自变量及其交互作用对豌豆蛋白乳化特性的影响,进一步优化XOS糖基化豌豆蛋白改性工艺的最佳参数。设计类型为三因素三水平共17个试验点,其中5个为中心试验,12个为析因试验,对试验结果进行回归拟合及方差分析,试验因素水平如表1所示。采用SPSS20、Excel软件对试验数据进行处理、作图及显著性分析,显著性水平设为0.05。采用DesignExpert8.0.6软件对响应面数据进行分析。  试验结果 (1)豌豆蛋白与XOS质量比对豌豆蛋白乳化特性的影响 在豌豆蛋白浓度为1%,反应温度为70℃,反应时间为90min时,豌豆蛋白与XOS质量比对糖基化反应过程中豌豆蛋白乳化特性的影响如图1所示。  (2)反应温度对豌豆蛋白乳化特性的影响 在豌豆蛋白浓度为1%,豌豆蛋白与XOS质量比为2︰1,反应时间为90min时,反应温度对糖基化反应过程中豌豆蛋白乳化特性的影响见图2。  (3)反应时间对豌豆蛋白乳化特性的影响 当豌豆蛋白浓度为1%,豌豆蛋白与XOS质量比为2︰1,反应温度为70℃时,反应时间对糖基化反应过程中豌豆蛋白乳化特性的影响如图3所示。  (4)最佳反应条件的确定 在反应温度(A)、反应时间(B)、豌豆蛋白与XOS质量比(C)单因素研究的基础上,以乳化特性(乳化活性和乳化稳定性)为响应指标,采用Box-Benhnken响应面优化设计方案,具体设计方案及试验结果见表2。同时对结果进行多元回归分析,结果如表3和表4所示。  以温度(A)、时间(B)、豌豆蛋白与XOS质量比(C)为自变量,通过对优化结果进行多元回归分析得到乳化活性(Y1)、乳化稳定性(Y2)和反应条件之间的二次多项式回归方程分别为Y1=-23.56704+0.69245A+0.10712B+4.84350C-0.000305AB-0.006AC-0.0177BC-0.004315A2-0.0003064B2-0.651C2,R2=0.9621;Y2=-65.16468+2.26480A+ 0.72166B+0.72166C-0.0045625AB+0.14587AC-0.11115BC-0.014364A2-0.0007863 B2-2.93575C2,R2=0.9677。其中,由模型拟合F检验值可知,乳化活性F=19.72,P值=0.0004<0.01,乳化稳定性F=23.29,P值=0.0002<0.01,说明该模型拟合性较好,达到显著水平;同时,失拟项:乳化活性F=3.31,P值=0.1391>0.05,乳化稳定性F=1.67,P值=0.3095>0.05,模型失拟性检验不显著。去掉对乳化活性影响不显著的交互因素AB、AC后模型R2=0.9485、调整R2=0.9085、预测R2=0.7728、变异系数=4.02。对于乳化稳定性模型R2=0.9677、调整R2=0.9261、预测R2=0.6901、变异系数=2.93。结果表明该模型拟合度好,可以很好地对响应值(乳化特性)进行预测。  由表3和表4得到的回归方程系数显著性检验可得,选取的反应温度、反应时间及豌豆蛋白与XOS质量比3个因素对豌豆蛋白糖基化复合物的乳化特性有重要影响。对一次项回归系数的绝对值大小排序,可得乳化活性中3个因素的影响顺序为C>A>B,乳化稳定性3个因素的影响顺序为C>B>A。此外,交互作用中,一次项A、B、C,交互项BC,二次交互项A2、B2对改性豌豆蛋白乳化活性影响极显著,二次项C2影响显著。一次项B、C,交互项AB、AC、BC,二次交互项A2、、C2对改性豌豆蛋白乳化稳定性影响极显著,二次项B2影响显著。这说明各因素对糖基化产物的乳化活性和乳化稳定性的影响不是简单的线性关系。 为进一步研究各因素之间交互作用对豌豆蛋白乳化特性的影响,用Design-Expert8.0.6进行各因素之间的交互作用响应面分析,结果如图4和图5所示。 图4直观反映出蛋白-糖比例和反应时间对豌豆蛋白乳化活性的影响,当豌豆蛋白与XOS质量比固定时,乳化活性随着反应时间的增加呈先升高后降低的趋势;图5直观反映出各影响因素交互作用对乳化稳定性的影响,当豌豆蛋白与XOS质量比不变时,乳化稳定性随着反应温度的增加呈先升高后降低的趋势。  试验表明,豌豆蛋白与XOS质量比、反应温度、反应时间均可影响糖基化反应进程,进而影响糖基化产物乳化特性的变化。采用Design-Expert8.0.6进行模型预测,预测工艺条件为反应温度74.63℃、反应时间93.65min、豌豆蛋白与XOS质量比1.86︰1,预测改性豌豆蛋白的乳化活性为12.13m2/g、乳化稳定性为60.44%。根据实际试验条件,在反应温度75℃、反应时间90min、豌豆蛋白与XOS质量比2︰1条件下测得乳化活性为12.32m2/g、乳化稳定性为59.64%,调整后预测改性豌豆蛋白的乳化活性为12.19m2/g、乳化稳定性为60.16%。可见,实际值与预测理论值接近,说明此模型优化结果可靠。  本试验以豌豆蛋白与XOS为原料,采用湿法糖基化方法制备豌豆蛋白-XOS复合物。通过单因素试验和响应面法建立糖基化复合物制备条件(豌豆蛋白与XOS质量比、反应温度、反应时间)的数学模型,根据回归方程分析及预测模型,得到最佳制备工艺条件。整体上,模型拟合度好,可以很好地对反应过程中豌豆蛋白乳化特性进行预测。这3个因素对豌豆蛋白乳化活性影响大小为豌豆蛋白与XOS质量比>反应温度>反应时间;对乳化稳定性影响大小为蛋白-糖比例>反应时间>反应温度。最佳工艺条件为反应温度75℃、反应时间90min、豌豆蛋白与XOS质量比2︰1,测得乳化活性为12.32m2/g、乳化稳定性为59.64%。该研究将为豌豆蛋白在乳液体系中的应用奠定基础。 参考资料: 马露燕,郭兴凤,朱婷伟,田亚东,段晓杰.糖基化反应条件对豌豆蛋白乳化特性的影响[J/OL].食品研究与开发:1-10[2022-10-21].http://kns.cnki.net/kcms/detail/12.1231.ts.20221009.1716.004.html |